Produkty

API 7-1 Narzędzie do frezowania sekcji obudowy

Profil produktu

Młyn sekcyjny jest rodzajem narzędzia do otwierania okna obudowy, które integruje funkcje cięcia i frezowania osłony. Młyn profilowy wnika w obudowę wraz z BHA i najpierw przecina osłonkę w wyznaczonym miejscu. Po całkowitym odcięciu osłonki, zostanie ona bezpośrednio wyfrezowana z tej pozycji. Po osiągnięciu określonej głębokości zadanie otwarcia okna obudowy zostaje zakończone. Młyn sekcyjny ma zalety prostej konstrukcji, wygodnej obsługi, dzięki czemu jest bardzo skutecznym narzędziem do otwierania okien osłonowych.

Tymczasem młyn sekcyjny może wyciskać i wtryskiwać cement podczas opuszczania studni, co może spowodować bezpośredni kontakt cementu z formacją na dużą odległość w zakresie 360 stopni. Cement może dostać się do zbiornika zgodnie z istniejącą porowatością i pęknięciami formacji, a efekt zatykania jest znacznie lepszy niż efekt wyciskania cementu po perforacji.

Zasada działania

Po opuszczeniu młyna profilowego do wyznaczonego położenia w obudowie wraz z BHA, należy uruchomić stół obrotowy, włączyć pompę, tłok w narzędziu pod wpływem ciśnienia zostaje wypchnięty w dół, dolny stożek tłoka rozchyla noże tnące i dokonuje naprawy otwarty otwór. Kiedy ostrza tnące otworzą się do maksymalnej średnicy, naprawa otwartego otworu jest zakończona. Pod ciągłym ciśnieniem pompy ostrze można otworzyć i bezpośrednio rozwiercić otwór. Po zatrzymaniu pompy tłok zostaje cofnięty pod działaniem sprężyny, a noże tnące zostaną automatycznie cofnięte.

Cechy produktu

(1) Konstrukcja mechaniczna, prosta konstrukcja i łatwa obsługa

(2) Niskie ciśnienie początkowe i duża siła podparcia ostrza są pomocne przy cięciu osłonek;

(3) Konstrukcja sprężyny o wysokiej wytrzymałości pomaga automatycznie cofać nóż po cięciu;

(4) Konstrukcja bloku zatrzymującego i sworznia pomaga wymusić wycofanie narzędzia;

(5) Ostrze ma dużą rozszerzalność i można je zastosować w tej samej obudowie o różnej grubości ścianki;

(6) Ostrze wykonane jest z wysokiej jakości węglika wolframu, a Bake wykorzystuje ten sam proces spawania, zapewniający wysoką wydajność cięcia i długą żywotność.

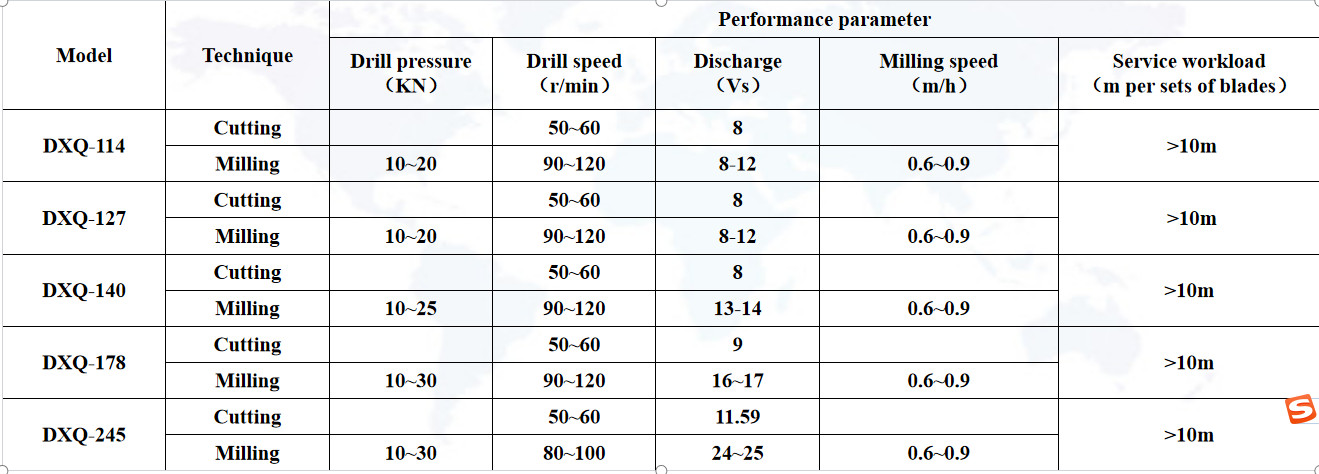

Tabela rozmiarów walcarki sekcyjnej

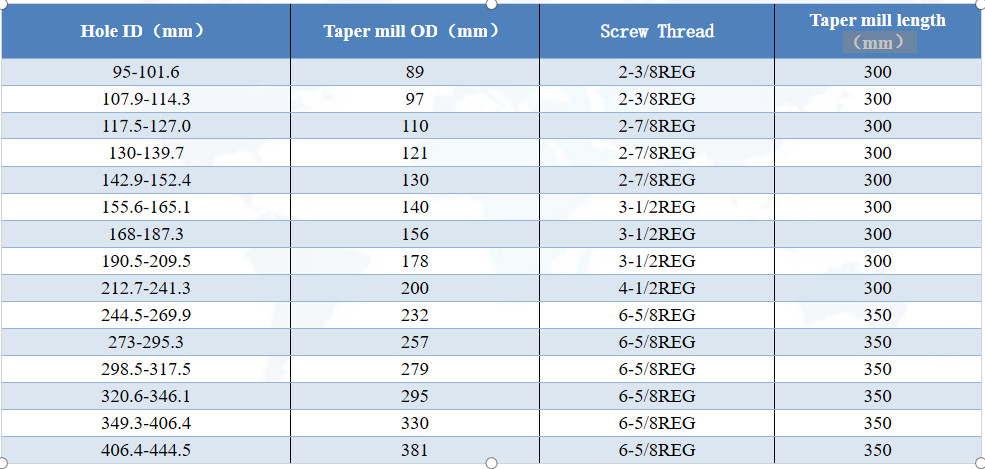

Pasujące narzędzia - Wysokiej klasy frez stożkowy

Wszystkie narzędzia frezarskie wykonane są z wysokiej jakości stopu węglika wolframu i tej samej technologii spawania Baker Hughes. Celem tej serii młynów jest całkowite przywrócenie doboru materiałów, projektowania konstrukcji i procesu spawania firmy Baker Hughes, aby osiągnąć tę samą jakość produktu, co Baker Hughes.

2. Wysokiej klasy profil młyna do kranu

może wyprodukować wysokiej klasy młyn stożkowy o średnicy zewnętrznej od 76 mm do 445 mm. Jako główny korpus zastosowano wysokiej jakości stal stopową, która umożliwia obróbkę wielkogabarytowych otworów wodnych w celu zapewnienia płynnego odprowadzania pozostałości po frezowaniu. Jednocześnie, zgodnie ze specyficznymi potrzebami klientów, strukturę produktu można zaprojektować tak, aby osiągnąć najlepszą wydajność użytkowania.

3.Tabela rozmiarów frezów stożkowych

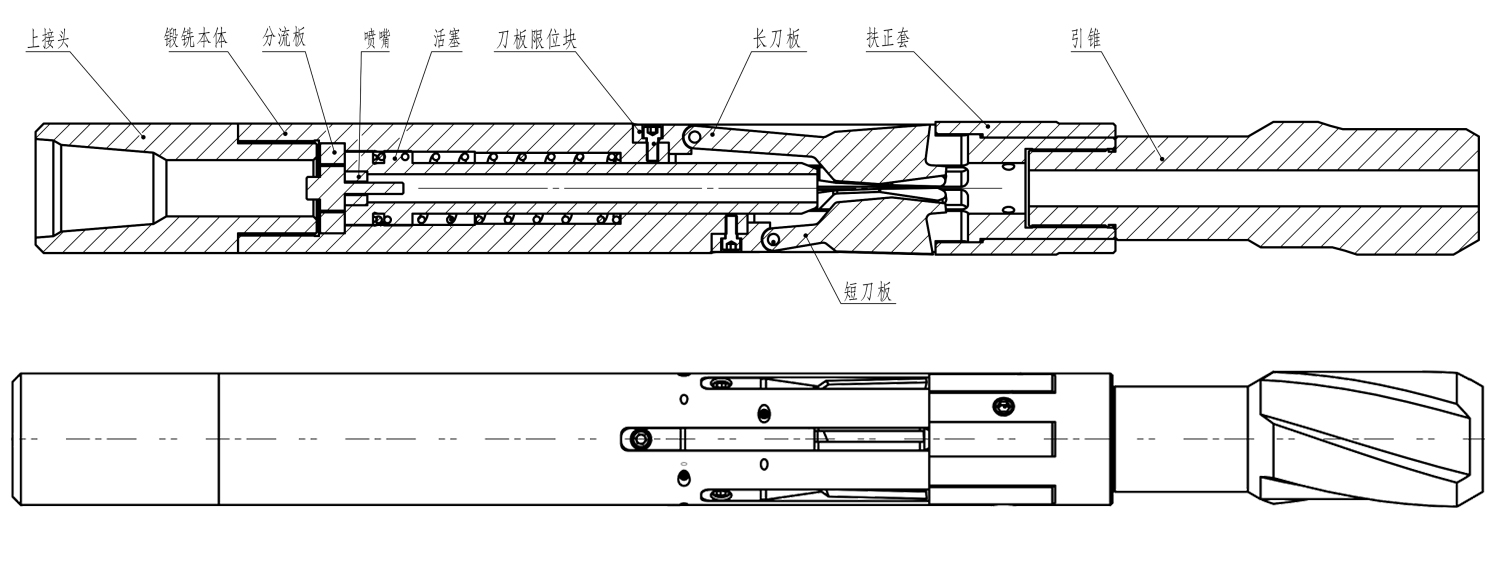

Struktura produktu

1. Młyn sekcyjny składa się głównie z następujących części: górnego złącza, korpusu głównego, tłoka, dyszy, ostrzy tnących i stożka prowadzącego itp.

III.Zalety techniczne młyna profilowego Petrozhr

1.Wyprodukowane z wysokiej jakości węglika wolframu

Produkowane przez naszą firmę noże do młynów profilowych charakteryzują się następującymi zaletami:

(1) Operacje frezowania i cięcia są szybsze niż w przypadku zwykłych ostrzy;

(2) Zmniejszyć nacisk wiercenia wymagany do cięcia;

(3) Ślady zębów są równe i nie ma powierzchni stopnia;

(4) Powstały gruz jest bardziej jednolity;

(5) Twardość surowców jest wyższa, a struktura jest rozsądna. Podczas pracy tnie metal, a nie szlifuje go.

2. Ścisła kontrola surowców

Węglik wolframu wybrany przez naszą firmę zostanie wysłany do profesjonalnej agencji badawczej w celu kontroli po przybyciu każdej partii. Aby upewnić się, że twardość stopu i inne wskaźniki spełniają wymagania produkcyjne firmy

3. Idealny proces spawania

Zatrudniamy byłego starszego spawacza Baker Hughes i wybieramy te same narzędzia spawalnicze i materiały pomocnicze w warsztacie Baker Hughes, aby odtworzyć technologię spawania Becker w procesie i sprzęcie.

Aby zmniejszyć odkształcenia narzędzi na skutek zmian termicznych przed i po spawaniu, opracowujemy system izolacji spawalniczej, aby zapewnić stabilność geometrii produktu i wydajność pracy.

IV.Procedura obsługi młyna sekcyjnego

Przygotowanie odwiertu:

1. Naprawić obudowę. Naprawić obudowę odwiertu za pomocą młyna stożkowego lub urządzenia do kształtowania obudowy.

2. Czyszczenie studni. Wypłukać ropę naftową lub inne ciecze ze studni czystą wodą.

3. Skrobanie obudowy lub odwiertu. Zgarnianie i dryfowanie rur należy wykonywać przy użyciu standardowego zgarniacza i średnicy dryfu do 20 metrów poniżej miejsca frezowania sekcji.

4. Przygotuj płyn do mielenia. Jego różne właściwości mogą zapewnić stabilną zdolność przenoszenia zanieczyszczeń żelaznych.

Test naziemny:

1. Sprawdź niezawodność narzędzi;

2. Przy otwarciu noży tnących bada się zmianę ciśnienia pompy, co stanowi podstawę do oceny, czy obudowa odwiertu została całkowicie odcięta.

Wybór pozycji frezowania:

1. Cement na zewnątrz obudowy frezarki powinien być dobrze zacementowany.

2. Unikaj pozycji, w której obudowa ulega przemieszczeniu i deformacji. Jeśli istnieje taka pozycja, operację należy wykonać 30-40 m nad pozycją. A punkt rozpoczęcia operacji cięcia powinien znajdować się 1-3 m nad najbliższym sprzęgiem.

3. Kieszeń powinna być zarezerwowana pod trzonkiem. Generalnie długość kieszeni powinna być większa niż 100m.

Cięcie obudowy:

① Po podłączeniu narzędzia do BHA i dojechaniu do pozycji frezarki profilowej, uruchom stół obrotowy w celu ustalenia położenia sprzęgu obudowy zgodnie z zapisem obudowy (logowania) i opuść narzędzie na wysokość około 1-3 m nad najbliższym złączem i hamulcem .

② Najpierw uruchom stół obrotowy, zwiększ prędkość obrotową do 50-60r/min, uruchom pompę, stopniowo zwiększaj wydatek, tak aby ciśnienie pompy wzrosło. W tym czasie ciśnienie pompy wzrasta od małego do dużego, stopniowo zwiększając się do 10-12 mpa.

③ Kontynuuj wycinanie osłonki przez 20-45 minut. Gdy ciśnienie pompy nagle spadnie o 2-5 mpa, obudowa zostaje odcięta. Aby korpus frezu był w pełni otwarty, należy po cięciu utrzymać pozycję cięcia w tej pozycji przez 30min i stopniowo zwiększać przemieszczenie, aby zapewnić pełne utworzenie pęknięcia

Obudowa frezująca:

Po odcięciu osłonki można stopniowo zwiększać WOB. który jest kontrolowany w zakresie 10-25 kn, prędkość obrotowa jest zwiększana do 80-120 obr./min, a ciśnienie pompy jest kontrolowane w zakresie 10 MPa, aby zapewnić, że krążące przemieszczenie może przenosić cząstki żelaza. Gdy każda sekcja ma około 0,5 m, można ją wywiercić na długość 1 m na jedno rozwiercenie i cyrkulację, aby ułatwić płynny powrót odłamków żelaza wyfrezowanych z sekcji przez pierścień. Po 1-2 cyklach należy ponownie nawiercić, aby kontynuować kucie i frezowanie.

[W tym procesie konieczne jest odpowiednie dostosowanie wydajności błota przy jednoczesnym zwiększeniu wyporności; jednocześnie prawidłowo przesuwaj narzędzie wiertnicze i wyreguluj cyrkulację, aby wióry żelazne całkowicie powróciły i zapobiegły gromadzeniu się zanieczyszczeń]

Pokój 703 Budynek B, centrum Grenlandii, strefa rozwoju zaawansowanych technologii Xi'an, Chiny

Pokój 703 Budynek B, centrum Grenlandii, strefa rozwoju zaawansowanych technologii Xi'an, Chiny 86-13609153141

86-13609153141